La TPM (Total Productive Maintenance), ou Maintenance Productive Totale, est née au Japon dans les années 1970, principalement dans l’industrie automobile.

Son objectif : transformer la maintenance en responsabilité collective, impliquant tous les services de l’entreprise, de la production aux fonctions supports. La TPM ne se limite pas à réparer les machines : elle vise à prévenir les pannes, réduire les pertes et améliorer les performances des équipements.

En pratique, la TPM adopte une démarche proactive et structurée, impliquant opérateurs, techniciens et managers dans une culture d’amélioration continue. Associée à des outils modernes comme la GMAO, elle assure la traçabilité et le suivi des interventions. Elle devient ainsi un levier stratégique pour maximiser la disponibilité des machines et renforcer la compétitivité industrielle.

Définition

Le TPM est une approche de maintenance globale qui vise le fameux objectif du “zéro” : zéro panne, zéro arrêt non planifié, zéro défaut, zéro accident.

Contrairement à la maintenance traditionnelle, souvent réactive, la TPM implique tous les collaborateurs pour maintenir les machines en état optimal et prévenir les anomalies avant qu’elles ne causent des interruptions.

Les principaux objectifs de la TPM se déclinent ainsi :

| Objectifs | Description | KPI associés |

|---|---|---|

| Disponibilité | Réduire les pannes et arrêts | MTBF, TRS |

| Performance | Maintenir la cadence et limiter les petits arrêts | TRS |

| Qualité | Éviter les défauts liés aux équipements | Taux de défaut |

| Sécurité & Durabilité | Prévenir les accidents et prolonger la vie des actifs | Taux d’incidents, MTTR |

| Culture | Développer la responsabilité partagée | Adhésion des opérateurs |

En pratique, la TPM favorise la collaboration entre production, maintenance, qualité et ingénierie, tout en instaurant une culture proactive où chaque acteur contribue à la performance industrielle.

Processus et grands principes

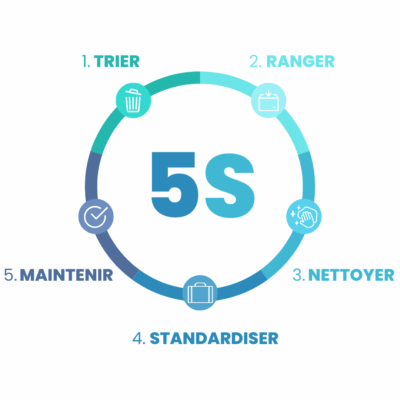

Le socle de la TPM repose sur les 5S japonais, qui préparent l’environnement de travail :

- Seiri (Trier) : éliminer l’inutile

- Seiton (Ranger) : organiser outils et pièces

- Seiso (Nettoyer) : maintenir la propreté

- Seiketsu (Standardiser) : uniformiser les procédures

- Shitsuke (Maintenir / Discipline) : renforcer la rigueur

Ces pratiques facilitent la détection des anomalies et réduisent les défauts.

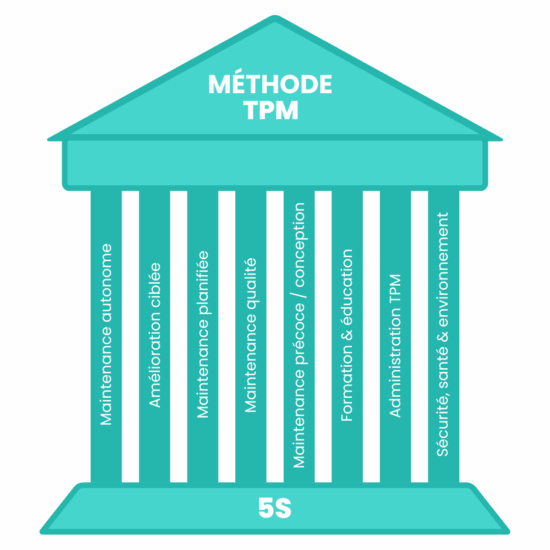

Les 8 piliers de la TPM structurent son déploiement :

- Maintenance autonome : les opérateurs nettoient, inspectent, lubrifient et détectent les anomalies.

- Amélioration ciblée : projets pour éliminer les “six grandes pertes” (arrêts, vitesse réduite, défauts, rebuts…).

- Maintenance planifiée : organisation des interventions préventives et correctives.

- Maintenance qualité : intégration de la prévention des défauts dans la maintenance.

- Maintenance précoce / conception : fiabilité et maintenabilité dès la conception des équipements.

- Formation & éducation : montée en compétence des équipes sur TPM et analyse des pannes.

- Administration TPM : application aux fonctions supports (achats, planning, stocks…).

- Sécurité, santé & environnement : limiter les risques humains et environnementaux.

Ces processus permettent de transformer la maintenance réactive en un levier stratégique, garantissant continuité de production et amélioration continue.

Bénéfices & Avantages

Les bénéfices concrets de la TPM sont multiples :

- Meilleure disponibilité des équipements, réduction des arrêts imprévus.

- Réduction des coûts de maintenance corrective et des pertes de production.

- Amélioration du TRS (Taux de Rendement Synthétique).

- Implication des opérateurs, favorisant une culture collaborative.

- Collaboration renforcée entre production, maintenance, qualité et ingénierie.

- Traçabilité et pilotage simplifiés grâce à la GMAO.

En plus de ces bénéfices opérationnels, la TPM s’aligne sur les normes industrielles :

- ISO 55000 : gestion et optimisation des actifs.

- ISO 9001 : amélioration de la qualité et réduction des défauts.

- ISO 31000 : prévention des risques liés aux équipements.

- ISO 14001 : limitation de l’impact environnemental des pannes et gaspillages.

Ainsi, la TPM devient un outil stratégique et normatif, garantissant à la fois performance industrielle et conformité.

Limites

Malgré ses avantages, la TPM présente certaines limites :

- Investissement en temps et formation : chaque collaborateur doit être formé à la maintenance autonome et à l’amélioration continue.

- Complexité dans des environnements hétérogènes : les machines anciennes ou très différentes compliquent la standardisation des procédures.

- Suivi des indicateurs : nécessite des outils précis.

- Dépendance à l’engagement des équipes : sans implication réelle, les résultats sont limités.

Une planification soignée et l’accompagnement des équipes sont donc essentiels pour tirer pleinement parti de la TPM.

TPM et GMAO : un duo gagnant

Associer la TPM à une GMAO renforce son efficacité :

- Suivi des anomalies et génération automatique des demandes d’intervention.

- Historique complet des interventions et performances machines.

- Tableaux de bord pour piloter les KPI de maintenance.

- Optimisation des stocks de pièces détachées.

La GMAO devient le système nerveux de la TPM, offrant traçabilité et pilotage précis des opérations de maintenance. Avec MAINTI4, notre solution GMAO, vous bénéficiez d’un outil intuitif, complet et adapté aux besoins des équipes pour maximiser la disponibilité des équipements et piloter la maintenance de manière optimale.

Conclusion

La TPM est bien plus qu’une méthode de maintenance : c’est une philosophie industrielle stratégique qui transforme une approche réactive en démarche proactive. Elle implique tous les collaborateurs, améliore la performance des équipements et réduit les coûts liés aux pannes.

En intégrant MAINTI4, notre solution de GMAO, les entreprises peuvent suivre en temps réel les interventions, piloter les KPI et optimiser la gestion des stocks de pièces détachées. Cette combinaison permet de renforcer la disponibilité des machines, améliorer la qualité et la sécurité, tout en facilitant la traçabilité et le reporting.

La TPM, couplée à MAINTI4, devient ainsi un levier de compétitivité industrielle et de performance durable, alliant efficacité opérationnelle et simplification des processus de maintenance.

FOIRE AUX QUESTIONS

Qu’est-ce que la TPM ?

La TPM (Total Productive Maintenance) est une approche proactive visant à réduire les pannes, optimiser la performance des machines et impliquer tous les collaborateurs dans la maintenance.

Quels sont ses objectifs principaux de la TPM ?

Zéro panne, zéro arrêt non planifié, zéro défaut, zéro accident. Elle améliore la disponibilité, la performance, la qualité et la sécurité.

Quels bénéfices concrets apporte la TPM ?

Meilleure disponibilité des équipements, réduction des coûts de maintenance, amélioration du TRS, implication des opérateurs et collaboration renforcée entre services.

Quelles sont les limites de la TPM ?

Nécessite formation et engagement des équipes, complexité dans des environnements hétérogènes et suivi des indicateurs précis.

Comment la GMAO MAINTI4 complète la TPM ?

MAINTI4 digitalise le suivi des interventions, facilite la planification, le pilotage des KPI et l’historique des performances, renforçant l’efficacité de la TPM.

Quelle est la différence entre la TPM et les autres méthodes de maintenance ?

La TPM est proactive et implique tous les collaborateurs, alors que les méthodes classiques restent réactives et limitées au service maintenance.

Comment mesurer l’efficacité d’une démarche TPM ?

On mesure la TPM avec le TRS, le MTBF, la réduction des pannes et l’amélioration de la performance des équipements.

Quels secteurs industriels bénéficient le plus de la TPM ?

L’automobile, l’agroalimentaire, la chimie et l’industrie manufacturière tirent le plus de bénéfices de la TPM.

Quelles erreurs éviter lors de la mise en place d’une TPM ?

Évitez le manque de formation, l’absence de GMAO pour le suivi et une faible implication des équipes terrain.