Définition de la maintenance

Selon la norme AFNOR (Association Française de Normalisation) NF-X 60 000, la maintenance est « l’ensemble des activités ayant pour objectif de maintenir ou rétablir un bien dans un état spécifié de fonctionnement pour établir une fonction requise. ».

La maintenance rassemble donc l’ensemble des actions techniques (prévention, entretien, dépannage, révision et vérification, réparation, contrôle et diagnostic), mais aussi administratives et de management, permettant à une entreprise de conserver le bon fonctionnement des équipements et d’assurer la production.

Les objectifs fixés par la direction permettent de mettre en place une stratégie de maintenance (prise en compte des enjeux humains, techniques, de sécurité, financiers, etc…). De cette stratégie découle ensuite les types de maintenance à déployer.

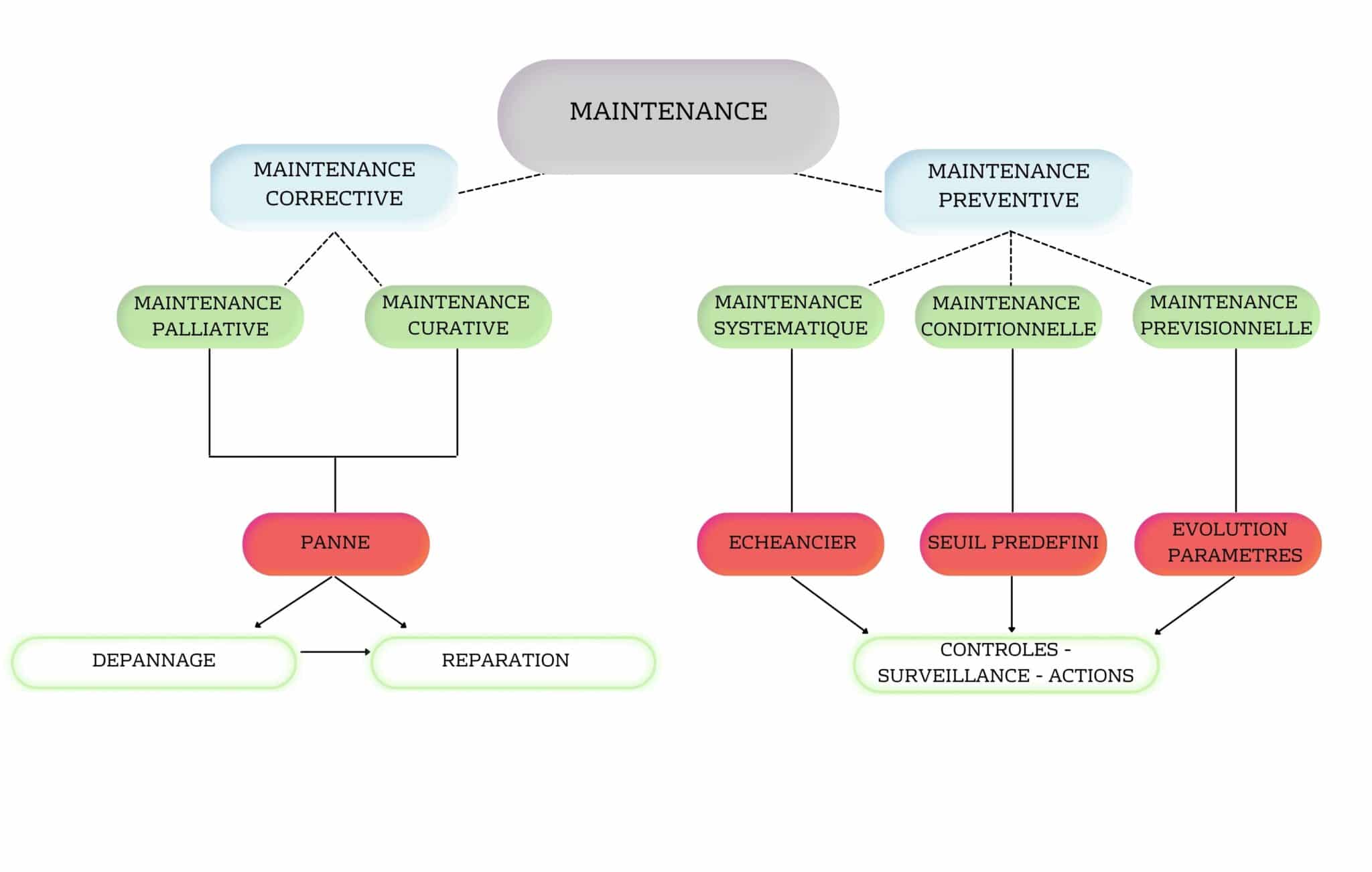

La norme NF-X 60 000 différencie deux grandes familles : la maintenance corrective et la maintenance préventive.

Maintenance corrective

Définition AFNOR de la maintenance corrective : « Maintenance exécutée après détection d’une panne et destinée à remettre un bien dans un état dans lequel il peut accomplir une fonction requise ».

La maintenance corrective correspond à une opération engagée suite à une panne, un sinistre ou un aléa. Elle a pour objectif de remettre en fonctionnement les machines par un dépannage, une réparation ou le remplacement de pièces défectueuses.

On distingue deux types de maintenance corrective :

Maintenance palliative

La maintenance palliative correspond au dépannage. Elle consiste à remettre provisoirement une machine ou un outil en état, dans l’attente de sa réparation. La maintenance palliative permet d’éviter l’arrêt totale de production, on parle alors de reprise de production en mode « dégradé ».

Dépannage : actions physiques exécutées pour permettre à un bien d’accomplir sa fonction requise pendant une durée limitée jusqu’à ce que la réparation soit exécutée.

Exemple : Lorsqu’un tuyau d’arrosage est percé, une maintenance palliative consiste à réparer provisoirement la fuite avec du ruban adhésif.

Maintenance curative

La maintenance curative répare les causes et conséquences de la panne. Contrairement à la maintenance palliative, il s’agit d’une action en profondeur qui agit sur le long terme, souvent en remplaçant la pièce défectueuse par une neuve. L’équipement reprend alors une production normale.

Réparation : actions physiques exécutées pour rétablir la fonction requise d’un bien en panne.

Exemple : L’action de maintenance curative sera de changer le tuyau d’arrosage percé par un nouveau tuyau.

Maintenance préventive

Définition AFNOR de la maintenance préventive : « Maintenance exécutée à des intervalles prédéterminés ou selon des critères prescrits et destinée à réduire la probabilité de défaillance ou la dégradation du fonctionnement d’un bien ».

La maintenance préventive est donc, comme son nom l’indique, de la prévention par l’entretien régulier d’une machine ou d’un bien. Elle consiste à faire des contrôles selon des normes établies et/ou conformément aux instructions du fabricant, mais également en fonction de l’expérience humaine et des historiques d’interventions réalisés sur le bien.

La maintenance préventive a pour but de :

- garantir la disponibilité du bien.

- augmenter sa durée de vie,

- diminuer la probabilité des pannes et donc d’actions de maintenance corrective,

- contrôler les consommations d’énergie ou de pièces détachées en contribuant à la maitrise des stocks.

On distingue plusieurs types de maintenance préventive :

Maintenance systématique

La maintenance préventive systématique est effectuée selon un échéancier, en fonction du temps ou du nombre d’unités d’usage, mais sans contrôle préalable du bien.

La fréquence des interventions est établie à compter de la mise en fonctionnement du bien ou à la suite d’une révision partielle ou complète de celui-ci.

Exemple : Le changement d’huile sur une machine peut être défini au bout d’un certain nombre de semaines d’utilisation sans contrôle spécifique préalable.

Maintenance conditionnelle

La maintenance préventive conditionnelle est basée sur une surveillance du bien en fonction d’un type d’évènement prédéfini (auto-diagnostique, information de capteurs…). Elle fait intervenir des informations recueillies en temps réel, au moyen de techniques comme la tribologie ou la thermographie par infra-rouge, avec pour objectif d’intervenir au moment où le bien a franchi le seuil d’usure ou de dégradation fixé préalablement. Il s’agit d’effectuer la bonne opération au bon moment, pour une meilleure maîtrise des coûts.

Exemple : L’analyse régulière des huiles d’une machine permet de détecter les pollutions, les usures de l’équipement et la qualité du lubrifiant, et de changer le lubrifiant lorsqu’il ne répond plus aux critères pour un bon fonctionnement.

Maintenance prévisionnelle

La maintenance prévisionnelle (parfois appelée prédictive) est d’après la définition AFNOR « une maintenance conditionnelle exécutée en suivant les prévisions extrapolées de l’analyse et de l’évaluation de paramètres significatifs de la dégradation du bien ».

Elle consiste à anticiper les besoins de la maintenance en permettant de prévenir les pannes ou les défaillances. C’est la maintenance 4.0, avec une surveillance en continu des évolutions de certains paramètres, des seuils, des différentes data (logiciel GMAO, etc…), permettant une gestion précise pour déclencher la bonne intervention en fonction de l’ensemble des paramètres.

Un logiciel de gestion de la maintenance (GMAO) est une bonne solution informatique pour aider à un suivi efficace des interventions, récupérer des données fiables et élaborer son plan de maintenance ! Plus de prévisionnel et moins de correctif à la clé !