La maintenance corrective représente l’un des piliers fondamentaux de la gestion des équipements industriels. Face à une défaillance, l’entreprise doit réagir rapidement pour rétablir la disponibilité de ses actifs et limiter les pertes de production. Bien que la maintenance préventive soit souvent prioritaire, la maintenance corrective reste incontournable dans toute stratégie de maintenance industrielle.

Selon la norme AFNOR NF EN 13306, la maintenance corrective s’inscrit dans une typologie plus large qui comprend également la maintenance préventive, conditionnelle et améliorative. Comprendre son rôle et ses modalités d’application permet d’optimiser la fiabilité de vos équipements tout en maîtrisant vos coûts.

Qu’est-ce que la maintenance corrective ?

Définition normalisée

La maintenance corrective désigne, selon la norme AFNOR NF EN 13306, « l’ensemble des actions de maintenance exécutées après détection d’une panne et destinées à remettre un bien dans un état dans lequel il peut accomplir une fonction requise ».

Contrairement à la maintenance préventive qui permet de réduire les défaillances, la maintenance corrective intervient en mode réactif. Elle répond à un besoin immédiat suite à l’arrêt ou à la dégradation des performances d’un équipement. Cette approche s’applique à tous types d’équipements industriels : machines de production, systèmes de manutention, installations électriques ou équipements HVAC /CVC.

Objectifs principaux

La maintenance corrective vise notamment à :

- rétablir le fonctionnement le plus rapidement possible,

- réduire les arrêts imprévus,

- identifier la cause racine pour éviter les récidives,

- améliorer la fiabilité globale grâce aux retours d’expérience.

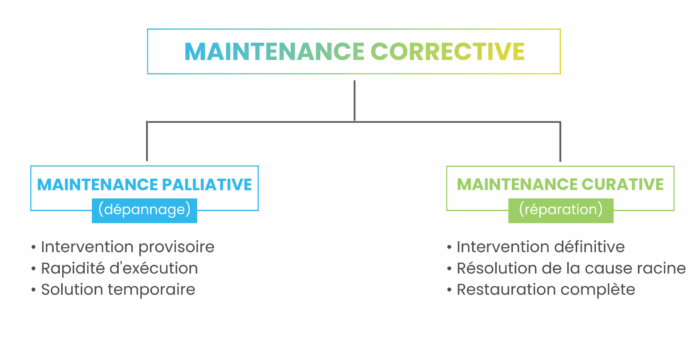

Les deux formes de maintenance corrective selon AFNOR

La norme distingue clairement deux catégories de maintenance corrective, chacune répondant à des objectifs opérationnels distincts.

Maintenance palliative (dépannage)

La maintenance palliative, également appelée dépannage, constitue une intervention provisoire et rapide permettant de relancer l’équipement dans un délai minimal.

Le dépannage correspond aux actions physiques exécutées pour permettre à un bien d’accomplir sa fonction requise pendant une durée limitée, jusqu’à ce que la réparation soit exécutée. Il s’agit d’une intervention temporaire ne supprimant pas la cause racine, mise en œuvre rapidement avec des moyens limités. Cette solution de contournement maintient la production en mode dégradé, mais nécessite obligatoirement une intervention curative ultérieure.

Exemple : Suite à la rupture d’une courroie de transmission, le technicien installe temporairement une courroie standard disponible en stock. Cette solution permet de reprendre la production en attendant la réception de la pièce d’origine.

Maintenance curative (réparation)

La maintenance curative correspond à une réparation définitive et durable visant à éliminer totalement la cause de la défaillance.

La réparation désigne les actions physiques exécutées pour rétablir la fonction requise d’un bien en panne. Il s’agit d’une intervention complète résolvant le problème à sa source, avec un diagnostic approfondi avant action. La remise en état est conforme aux spécifications d’origine et restaure la fiabilité à long terme de l’équipement.

Exemple : Après analyse, on découvre que la rupture répétée de courroies provient d’un désalignement des poulies. L’intervention curative consiste à réaligner précisément les arbres, remplacer la courroie par le modèle d’origine, et vérifier les tensions selon les préconisations du constructeur.

Schéma de classification

Maintenance corrective immédiate vs différée

Au-delà de la distinction palliative/curative, la maintenance corrective se décline selon son degré d’urgence.

Maintenance corrective immédiate

L’intervention est déclenchée sans délai après la détection de la défaillance. Cette approche s’applique lorsque la panne bloque une production critique, qu’un risque sécurité est identifié, que l’équipement est stratégique sans redondance, ou que le coût d’immobilisation est très élevé.

Maintenance corrective différée

L’intervention est planifiée et programmée après l’identification du problème, selon des règles de maintenance établies. On l’utilise quand la défaillance n’impacte pas immédiatement la production, que l’équipement dispose d’une redondance opérationnelle, que la planification optimise les ressources et les coûts, ou que le risque reste acceptable à court terme.

Exemple : Une fuite mineure sur un circuit secondaire de refroidissement peut être traitée en maintenance différée, lors du prochain arrêt programmé, si la température reste dans les limites acceptables.

Une intervention corrective efficace repose sur une méthodologie structurée en plusieurs étapes clés. La GMAO joue un rôle central dans chacune d’elles en facilitant la traçabilité, la communication et la prise de décision.

Détection et signalement de la défaillance

La défaillance peut être détectée par le personnel d’exploitation, les systèmes de supervision automatisés, les inspections de routine ou des anomalies intermittentes.

Dès qu’un problème apparaît, une demande d’intervention est enregistrée dans la GMAO, permettant :

- une description précise de la panne (localisation, symptômes, contexte),

- la transmission automatique de l’information au service maintenance,

- la priorisation selon des règles prédéfinies (criticité, sécurité, impact production).

La GMAO devient ainsi le point d’entrée officiel de toute intervention corrective.

Sécurisation et isolation

Avant toute intervention, la priorité est la sécurité : consignation LOTO, arrêt contrôlé, vérification de l’absence d’énergie résiduelle, signalisation de la zone, etc.

La GMAO peut intégrer :

- les procédures de consignation liées à l’équipement,

- les checklists sécurité obligatoires,

- la confirmation par le technicien que les opérations préalables ont bien été effectuées.

Cette étape critique est ainsi standardisée et tracée.

Diagnostic et identification de la cause racine

Le diagnostic technique vise à déterminer l’origine exacte de la défaillance (méthodes 5 Pourquoi, Ishikawa, contrôle visuel, mesures…).

La GMAO permet ici de :

- consulter l’historique des pannes du même équipement,

- visualiser les interventions précédentes et les pièces déjà remplacées,

- documenter l’analyse de cause racine directement dans la fiche d’intervention.

Grâce à ces données, le diagnostic est plus rapide et plus fiable.

Choix et exécution de l’intervention

Selon la situation, le responsable maintenance choisit entre :

- dépannage immédiat (maintenance palliative),

- réparation complète (maintenance curative),

- intervention différée si les conditions le permettent.

La GMAO assiste cette prise de décision en affichant par exemple : la disponibilité des techniciens, ou encore le stock de pièces détachées.

Une fois l’intervention lancée, le technicien suit les instructions via la GMAO : démontage, remplacement ou réparation, réglages, nettoyage de la zone.

Chaque action peut être enregistrée en temps réel depuis mobile ou tablette.

Contrôles et remise en service

Avant le redémarrage, une vérification fonctionnelle est réalisée : tests de performance, contrôle de conformité, levée de consignation, remise en service progressive et surveillance.

La GMAO permet de :

- cocher les points de contrôle obligatoires,

- consigner les résultats des tests,

- attester de la remise en service,

- clôturer l’intervention avec un rapport complet.

Elle garantit ainsi une traçabilité totale et facilite le suivi qualité.

Avantages de la maintenance corrective

La maintenance corrective se concentre sur les besoins réels et avérés. Aucune ressource n’est mobilisée tant que la défaillance ne se manifeste pas effectivement. Cette réactivité opérationnelle présente plusieurs avantages.

Sur le plan financier, contrairement aux approches préventives systématiques, il n’y a pas d’investissement anticipé dans des interventions peut-être inutiles, pas de remplacement de pièces encore fonctionnelles, et le budget maintenance se concentre sur les vrais problèmes.

La simplicité de mise en œuvre est également notable. La maintenance corrective ne nécessite pas d’analyses préalables complexes pour définir les fréquences d’intervention, ni de planification lourde à long terme, ni d’investissements importants dans des systèmes prévisionnels / prédictifs.

Paradoxalement, en n’intervenant que lorsque nécessaire, on évite parfois les démontages préventifs qui peuvent introduire de nouveaux défauts ou usures prématurées, prolongeant ainsi la durée de vie des équipements.

Limites et risques de la maintenance corrective

Les pannes surviennent sans préavis, entraînant des arrêts de production non planifiés, des perturbations des plannings de fabrication, des difficultés à honorer les délais clients, et un stress opérationnel pour les équipes. Cette imprévisibilité constitue la première limite majeure.

Une panne imprévue génère également des coûts cachés importants : perte de production pendant l’arrêt, heures supplémentaires pour intervention urgente, achats en urgence de pièces à prix majoré, pénalités pour retards de livraison, et dégradation accélérée d’autres composants sollicités.

Les risques sécurité ne sont pas à négliger. Une défaillance soudaine peut provoquer des situations dangereuses pour le personnel, la production de pièces non conformes avant détection, ou des dommages collatéraux sur d’autres équipements.

La défaillance d’un composant non surveillé peut également entraîner un effet boule de neige : dégradation en cascade d’autres éléments, pannes de plus en plus fréquentes, et un cercle vicieux maintenance corrective-pannes répétées.

Exemples concrets d’application

Défaillance électrique sur ligne d’assemblage

Un automate programmable présente des défauts intermittents sur une ligne d’assemblage automobile. L’intervention palliative consiste à redémarrer le système et contourner temporairement le module défectueux en basculant sur le mode manuel pour terminer la série en cours. Lors de l’arrêt de ligne suivant, l’intervention curative différée remplace la carte électronique défaillante, met à jour le firmware, et vérifie l’armoire électrique complète.

Analyse d’historique révélant une amélioration

La GMAO révèle 8 interventions correctives en 6 mois sur le même roulement de ventilateur. L’analyse des données correctives identifie un problème de conception avec une charge radiale excessive. Le passage d’une logique corrective répétée à une maintenance améliorative permet de modifier le montage et d’installer un roulement de capacité supérieure, supprimant totalement les interventions correctives sur cet équipement.

Maintenance corrective dans une stratégie globale

Positionnement par rapport aux autres maintenances

La maintenance corrective coexiste nécessairement avec d’autres approches.

- La maintenance préventive programme des interventions pour prévenir les défaillances (contrôles, lubrifications, remplacements systématiques).

- La maintenance conditionnelle ou prédictive déclenche des interventions par l’analyse de paramètres de surveillance (vibrations, thermographie, analyses d’huile).

- La maintenance améliorative apporte des modifications visant à augmenter la fiabilité intrinsèque des équipements.

Équilibre optimal selon le contexte

Aucune stratégie 100% préventive n’est viable ni souhaitable. L’équilibre dépend de :

- la criticité des équipements (plus l’impact d’une panne est élevé, plus on privilégie le préventif),

- du coût des interventions (si la prévention coûte plus cher que les pannes, le correctif reste pertinent),

- de la prévisibilité des défaillances (certains modes sont impossibles à anticiper),

- de la maturité de l’organisation avec une évolution progressive du correctif vers le préventif.

L’analyse des données correctives comme levier d’amélioration

Chaque intervention corrective génère des données précieuses permettant d’identifier les équipements problématiques nécessitant un passage en préventif, de détecter les défaillances récurrentes justifiant des modifications, d’optimiser les stocks de pièces détachées selon l’historique, et d’évaluer les coûts réels de défaillance par famille d’équipements.

Un logiciel GMAO performant comme MAINTI4 transforme vos données correctives en intelligence maintenance pour réduire progressivement le taux de pannes.

Indicateurs de performance

Pour piloter votre maintenance corrective, plusieurs KPI sont essentiels : le MTBF (temps moyen entre pannes), le MTTR (temps moyen de réparation), le taux de maintenance corrective (pourcentage du temps maintenance en mode correctif), le coût moyen par intervention corrective, et le taux de récidive sur les pannes répétées sur le même équipement.

L’objectif n’est pas d’éliminer totalement le correctif, mais de le maîtriser et l’optimiser.

Conclusion

La maintenance corrective restera toujours une composante essentielle de toute stratégie industrielle. Mais pour qu’elle soit plus réactive, mieux maîtrisée et moins coûteuse, elle doit s’appuyer sur un outil capable de centraliser l’information, d’uniformiser les processus et de transformer chaque intervention en données exploitables. C’est précisément là que la GMAO devient un levier stratégique.

Avec une solution comme MAINTI4, la maintenance corrective ne se limite plus à « réparer après la panne » : elle devient un véritable moteur d’amélioration continue.

En digitalisant les demandes d’intervention, en guidant les techniciens avec des procédures claires, en analysant automatiquement les causes récurrentes ou l’état réel des équipements, MAINTI4 permet :

- d’accélérer la détection des pannes,

- de réduire les temps d’arrêt,

- d’optimiser l’utilisation des ressources,

- de maîtriser durablement les coûts de maintenance,

- et de transformer les données terrain en décisions intelligentes.

Là où la maintenance corrective était autrefois subie, MAINTI4 lui donne une nouvelle dimension : plus structurée, plus précise, plus anticipative.

Dans un contexte où chaque minute d’arrêt coûte cher, où la fiabilité des équipements conditionne la performance globale, adopter une GMAO moderne n’est plus un confort : c’est un avantage compétitif majeur.

Avec MAINTI4, vous posez les bases d’une organisation plus agile, plus efficace et durablement orientée vers la performance industrielle.

FOIRE AUX QUESTIONS

Qu'est-ce que la maintenance corrective ?

La maintenance corrective désigne l’ensemble des interventions réalisées après la défaillance d’un équipement pour le remettre en état de fonctionnement. Selon la norme AFNOR NF EN 13306, elle comprend la maintenance palliative (dépannage temporaire) et la maintenance curative (réparation définitive).

Quelle différence entre maintenance palliative et maintenance curative ?

La maintenance palliative est une intervention provisoire et rapide permettant de relancer temporairement l’équipement sans résoudre la cause racine de la panne. La maintenance curative est une réparation définitive qui élimine totalement la cause de la défaillance et restaure la fiabilité à long terme. Le dépannage nécessite toujours une réparation ultérieure.

Quand utiliser la maintenance corrective ?

La maintenance corrective s’applique lorsqu’une défaillance survient malgré les mesures préventives, sur des équipements non critiques où le coût de prévention serait disproportionné, ou pour des modes de défaillance imprévisibles.

Quels outils facilitent la gestion de la maintenance corrective ?

Une solution GMAO (Gestion de Maintenance Assistée par Ordinateur) centralise et optimise la maintenance corrective : gestion des demandes d’intervention, suivi des historiques de pannes, planification des ressources, gestion des stocks de pièces, traçabilité réglementaire, et analyse des indicateurs de performance pour l’amélioration continue.

Peut-on éliminer totalement la maintenance corrective ?

Non, et ce n’est d’ailleurs pas souhaitable. Même avec une maintenance préventive optimale, des défaillances imprévisibles surviennent. L’objectif est de réduire la part du correctif subi au profit du préventif maîtrisé, tout en conservant une capacité de réaction efficace. Le bon équilibre dépend de votre contexte industriel spécifique.